近年來���,繼歐盟的RoHS指令之后����,中國版的RoHS指令也隨之實行�����,在全球范圍內(nèi)不斷擴大對有害物質(zhì)的規(guī)制。在此背景下����,無鉛焊接已經(jīng)付諸實踐,逐漸從傳統(tǒng)的錫鉛焊料轉(zhuǎn)為無鉛焊料�,并開始研究以錫為母體(焊件材料)的各種共晶合金。在使用無鉛焊料時�����,由于焊料的熔融溫度過高�,容易導(dǎo)致焊接元件出現(xiàn)耐熱問題����。

另外,如果焊接時的溫度沒有充分高于焊料的熔融溫度���,可能會發(fā)生相應(yīng)的粘接故障��。為此��,在確定成分時���,要考慮到操作性�����,機械性能�,成本等各種特性���。其中較為重要的便是對不同成分的熔融溫度的差異進行評估調(diào)查����,以確定操作條件��。本資料將以無鉛焊料為例�����,介紹如何利用差示掃描量熱儀(DSC)評估無鉛焊料的熔融溫度與Ni成分比差異之間的相關(guān)性��。

?

?

試樣使用了低熔點的In-35Bi-2Sn-Ni系焊料(Ni成分比:0�,1000,3000����,5000 ppm)�����,以及有望降低成本的Sn-0.6Cu-Ni系焊料(Ni成分比:200��,400���,600,800 ppm)��。測量儀器使用的是DSC7020差示掃描量熱儀���。測量條件如下:對In-Bi-Sn-Ni系焊料采取試樣量10 mg,在氮氣氣氛下以1 ℃/min的升溫速率從室溫升至90 ℃�����。對Sn-Cu-Ni系焊料則取試樣量7 mg�����,并在氮氣氣氛下以10 ℃/min從160 ℃升溫至300 ℃�����。

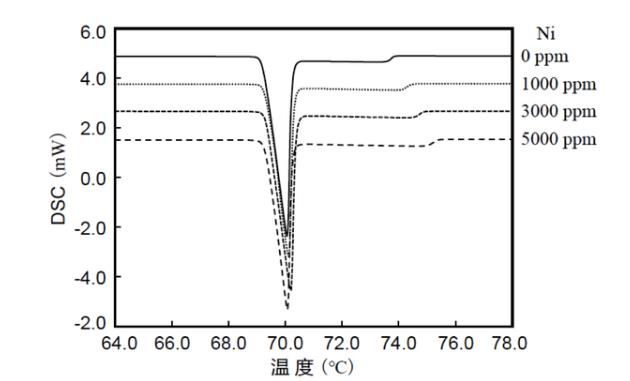

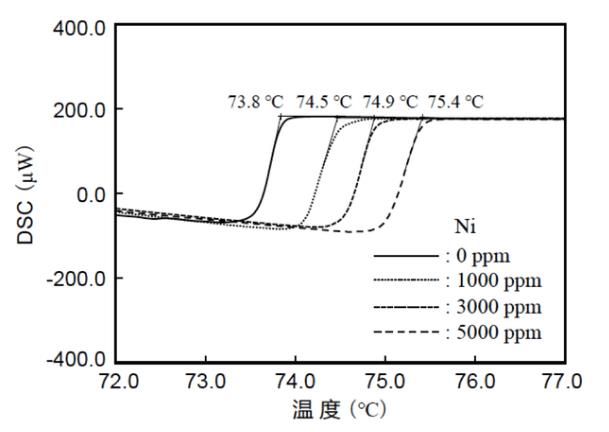

In-35Bi-2Sn-Ni系焊料:圖1 中所示的是不同Ni成分比下的In-35Bi-2Sn-Ni系焊料的差示掃描量熱儀DSC測量結(jié)果。由圖可知����,所有試樣的共晶熔融峰都出現(xiàn)在70 ℃附近。此外�����,共晶熔融峰后的70~75 ℃附近出現(xiàn)固相熔融峰�。圖2為對固相熔融峰進行放大并比較的結(jié)果?��?芍合鄿囟入m然都較為接近����,但仍然可以看到明顯的差��,且Ni的濃度越高���,溫度越傾向于往高溫側(cè)偏移�。

?

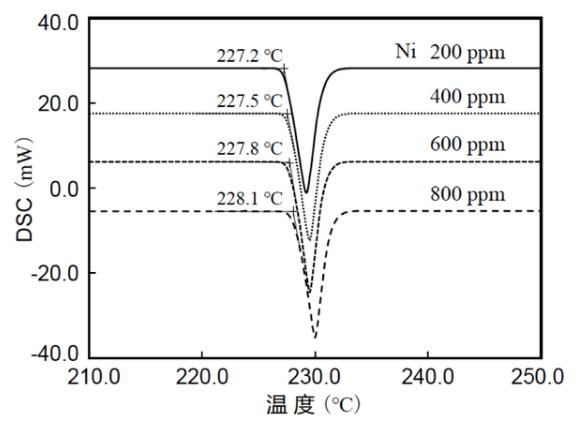

Sn-0.6Cu-Ni系焊料:圖3所示的是Sn-0.6Cu-Ni系焊料的差示掃描量熱儀DSC測量結(jié)果��,可知所有試樣的共晶熔融峰都出現(xiàn)在227 ℃附近�����,盡管成分比之間的差異較小,但仍可看出Ni的濃度越高�����,熔融開始溫度越向高溫側(cè)偏移�����。此外���,焊料中的Sn-Cu成分并非共晶成分�,因此共晶峰后仍存在著固相的熔融峰����。

?

?

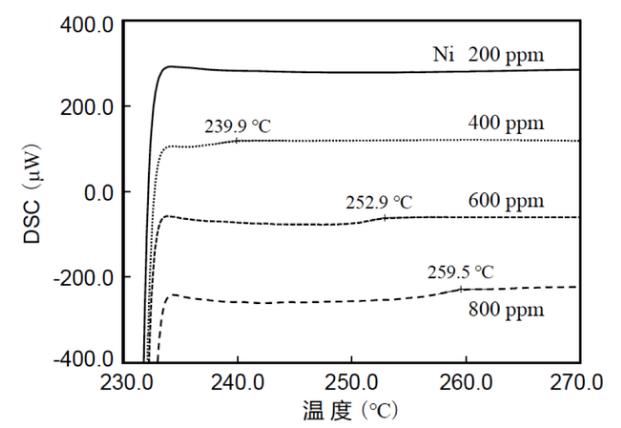

圖4為放大了共晶峰之后的局部差示掃描量熱儀DSC曲線并進行了比較的結(jié)果����。在共晶峰回歸基線后,可觀察到差示掃描量熱儀DSC曲線發(fā)生了平緩的變化�,并可確認液相溫度。盡管Ni之間的濃度差異極小���,但仍可以看出液相峰的溫度之間相差較大����,且Ni的濃度越高,液相的溫度也就越高���。對于焊點來說�,必須在液相溫度以上的溫度進行加熱�,否則焊料無法充分熔融,從而引起接合不良��。因此���,盡管成分比之間的差異不大����,但仍需要正確地掌握熔融溫度�。

?

?

本研究通過差示掃描量熱儀DSC測量了不同Ni成分比下的兩種無鉛焊料,并對其液相溫度進行了確認�。這樣一來,即使無鉛焊料的成分比例差異較小�����,差示掃描量熱儀DSC也能以較高的靈敏度檢測出其熔融溫度的差異,從而能夠確定焊接的工作溫度條件��。